Методы упаковки полупроводниковых приборов

Производители полупроводниковых приборов (ПП), в частности The Texas Instruments Semiconductor Group (TI), используют три метода упаковки для подготовки полупроводников к отправке конечному пользователю.

Используемые методы связаны с типом компонентов и особенностью их доставки. Заказчикам обычно требуется прочитать множество отраслевых стандартов, чтобы определиться с типом доставки. В данной статье представлены три основных метода упаковки ЭКБ.

Теоретические основы

TI отправляет продукцию в трех базовых вариантах: стик-контейнеры (stick magazine), паллеты (tray), ленты в катушках (tape and reel). Далее мы рассмотрим каждый вариант упаковки.

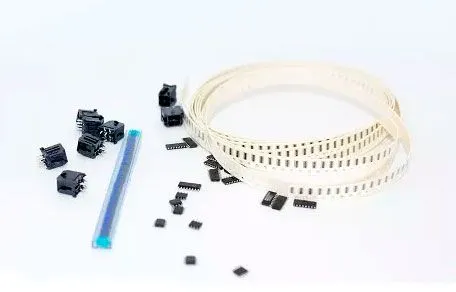

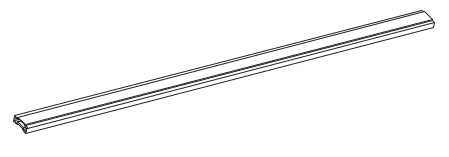

Стик-контейнеры (иногда их называют транспортные контейнеры) были разработаны на начальных этапах развития индустрии интегральных схем (ИС). Стик-контейнеры используются для транспортировки и хранения электронных компонентов и в процессе работы на промышленных предприятиях. Контейнеры также используются для подачи компонентов на автоматические упаковщики электронных компонентов для поверхностного и сквозного монтажа плат. Многие стик-контейнеры поставляются в коробках и имеют уже установленное минимальное количество на каждую коробку. Стандартный стик-контейнер показан на Рисунке 1.

Рисунок 1. Стик-контейнер

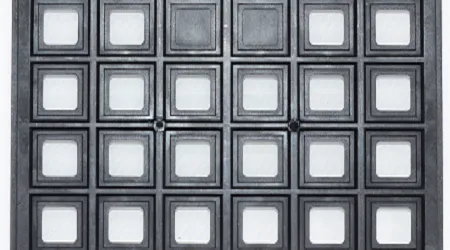

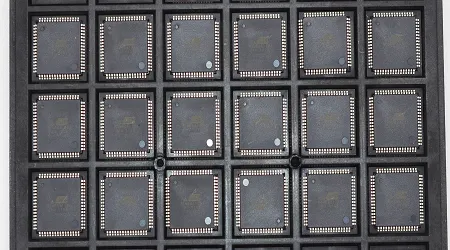

В паллетах для транспортировки ИС могут храниться компоненты, используемые в процессе работы, сборки, транспортировки и хранения, а также паллеты используются в процессе подаче компонентов на автоматические упаковщики электронных компонентов для поверхностного монтажа плат. Паллета предназначена для компонентов, которые имеют выводы с четырёх сторон (корпуса QFP и TQFP) и требуют сохранности выводов компонентов во время транспортировки, упаковки или входного контроля. Паллеты складываются и перевязываются вместе, образуя стандартные варианты упаковки. Стандартная JEDEC паллета показана на Рисунке 2.

Рисунок 2. JEDEC Паллета

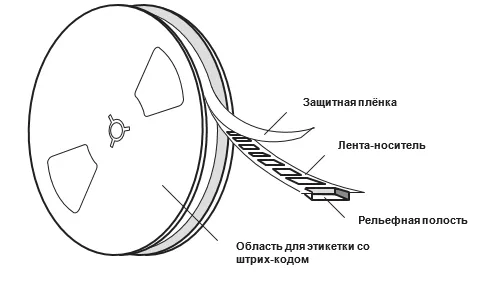

Ленты в катушке используются для транспортировки и хранения электронных компонентов, а также в процессе работы на промышленных предприятиях. Они также используются для подачи компонентов на автоматические упаковщики электронных компонентов для поверхностного монтажа плат. Конфигурация может использоваться во всех технологиях поверхностного монтажа и обеспечивать сохранность компонентов во время транспортировки, упаковки или входного контроля. Полная конфигурация состоит из ленты-носителя с последовательными отдельными полостями, удерживающими отдельные компоненты, и защитной плёнки, которая герметизирует несущую ленту, чтобы удерживать компоненты в полостях. В большинстве случаев катушки помещаются в отдельные коробки перед отправкой. Стандартная катушка с электронными компонентами показана на Рисунке 3.

Рисунок 3. Лента в катушке

Подробное описание применения для каждого метода упаковки

Стик-контейнер (транспортный контейнер) для электронных компонентов

Стик-контейнеры изготовлены из жесткого прозрачного или полупрозрачного поливинилхлоридного (ПВХ) материала.

Стик-контейнеры имеют стандартной формы, которые соответствуют действующим отраслевым стандартам, и защищают компоненты во время транспортировки, упаковки и входного контроля.

Стик-контейнеры упаковываются по несколько штук и отправляются. Иногда стик-контейнеры добавляют к другим заказам, если там есть немного свободного места. Можно ли добавить в стик-контейнер в другой заказ – зависит еще и от типа упаковки заказа. На рисунке 4 показана стандартная упаковка среднего размера.

Рисунок 4. Стандартная упаковка среднего размера

Таблица 1. Стик-контейнер

Паллета для электронных компонентов

Паллеты изготавливаются из углеродного порошка или волокнистых материалов, которые выбираются в соответствии с максимально выдерживаемой температурой конкретных паллетов. Паллеты, которые используются с чувствительными к влаге компонентами, должны быть термостойкими и должны выдерживать температуру 150 С и более градусов.

Паллеты имеют прямоугольные формы, соответствующие JEDEC стандарту, в которых содержатся полости. Они защищают компоненты при упаковке и входном контроле и обеспечивают точное расположение компонентов для стандартного промышленного оборудования автоматической сборки, которое используется для захвата и размещения в процессе сборки плат.

Паллеты упаковываются и отправляются по несколько штук. Они сложены и перевязаны друг с другом для обеспечения жесткости. Пустая крышка паллеты кладется сверху на те паллеты, которые уже содержат компоненты. Стандартная конфигурация паллетов: пять полных паллетов и один пустой сверху (в качестве крышки) (5 + 1), а также десять полных паллетов и один пустой сверху (в качестве крышки) (10 + 1) (см. Рисунок 5).

Заказчики могут получать товар одной перевязанной паллетой или несколькими, в зависимости от индивидуальных требований.

Рисунок 5. Пример перевязанных паллетов, лежащих друг на друге.

Компоненты расположены в паллетах в соответствии с отраслевыми стандартами. 1 компонент должен быть расположен в одной ячейке. (см. рисунок 6).

Рисунок 6. JEDEC паллета с правильно расположенными компонентами

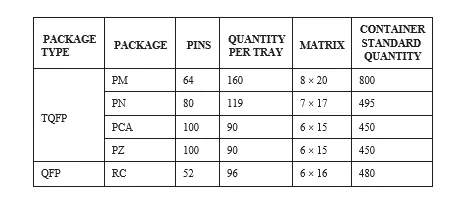

Стандартное количество ячеек в паллете зависит от его размера. В таблице 2 перечислены корпуса и количество их элементов.

Таблица 2. Корпуса и стандартное количество

Лента в катушке для электронных компонентов

Рельефная лента и катушка

Большинство компонентов, которые получают заказчики, доставляются в катушке с лентой. При приёмке ЭКБ в лентах удобно использовать счётчик электронных компонентов. Эта конфигурация состоит из ленты-носителя с защитной плёнкой (см. Рисунок 7). В лента-носитель помещаются компоненты, далее лента, уже с компонентами внутри, наматывается на катушку. Потом катушка с лентой помещается в коробку для транспортировки.

В данном контейнере три важные составляющие: лента-носитель, защитная плёнка и катушка. Описание каждого составляющего будет приведено ниже.

Рисунок 7. Составные части ленты и катушки

Лента-носитель

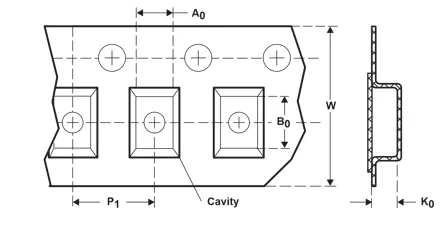

На Рисунке 8 показаны базовый контур и размеры ленты-носитель. Обычно лента-носитель изготавливается из полистирола или из многослойной полистирольной плёнки. Толщина плёнки составляет от 0.2 мм до 0.4 мм, в зависимости от размеров и веса компонентов.

Рисунок 8. Размеры ленты-носителя

Конструкция ленты-носителя во многом определяется длиной, шириной и толщиной компонента.

Следующие размеры компонентов являются основными для общих отраслевых переменных размеров для ленты- носителя:

A0 = размер с учётом ширины компонента

B0 = размер с учётом длины компонента

K0 = размер с учётом толщины компонента.

W = Ширина ленты-носителя. Должно соответствовать принятым отраслевым стандартам (8/12/16/24/32/44/56 мм).

P1 = Шаг между центрами соседних полостей. Он должен соответствовать отраслевым стандартам (кратно 4 мм).

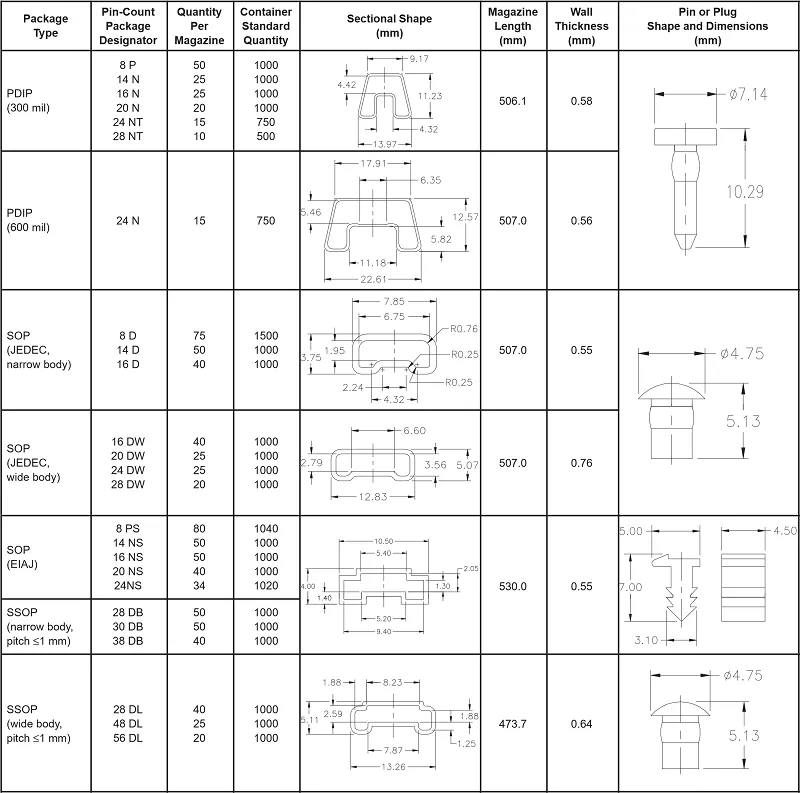

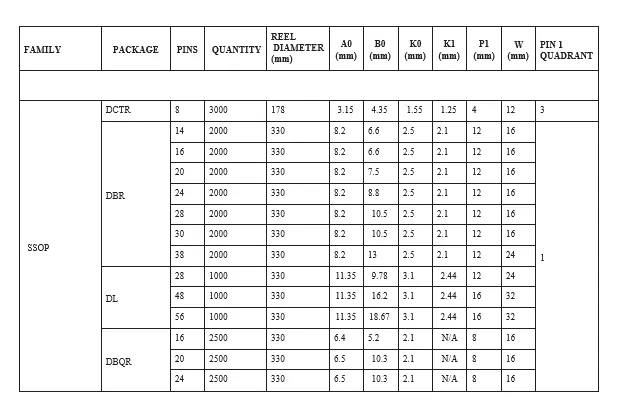

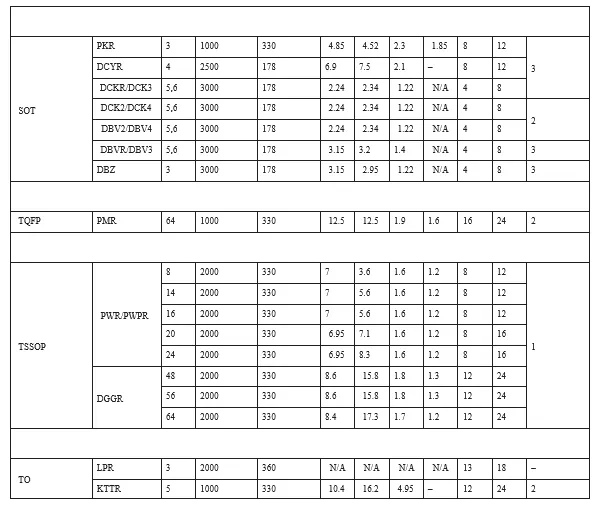

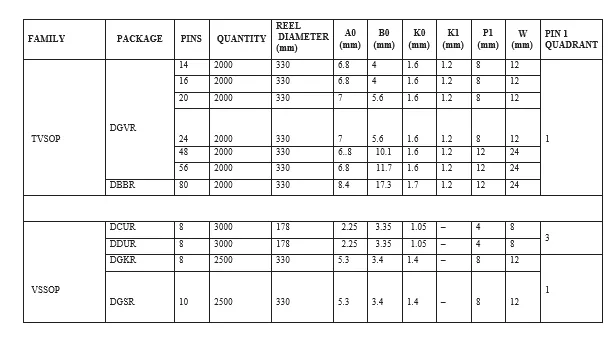

В таблице 3 приведены основные измерения для упаковки, в которой поставляются с лентой и катушкой.

Таблица 3. Конфигурация упаковки ленты и катушки

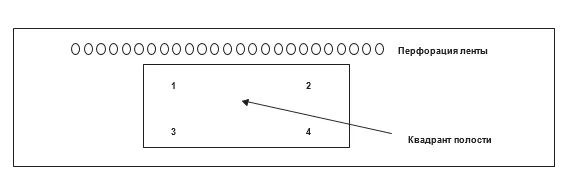

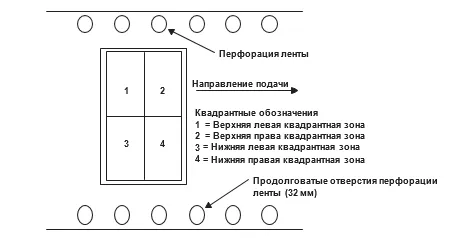

Рисунок 9. Определение квадранта полости ленты-носителя

Защитное покрытие

Обычно защитное покрытие представляет собой ПЭТ- плёнку или многослойную плёнку с липкой стороной. В большинстве случаев используется термочувствительный клей, который обеспечивает надежное прилегание к ленте-носителю. Толщина плёнки, включая клей, составляет от 50 мкм до 65 мкм.

Плёнка предназначена именно для такой упаковки, как показано на рисунке 10.

Рисунок 10. Правильное расположение защитного покрытия

При установке компонентов в полость должны соблюдаться следующие правила:

- Наибольшая ось контура компонента должна быть перпендикулярна длине ленты.

- Угол компонента, обозначенный 1 должен быть направлен в сторону перфорации ленты. (см. Рисунок 9)

- Для компонентов, для которых не установлена однозначная ориентация, вывод 1 должен находиться в квадранте 1. (Рисунок 11).

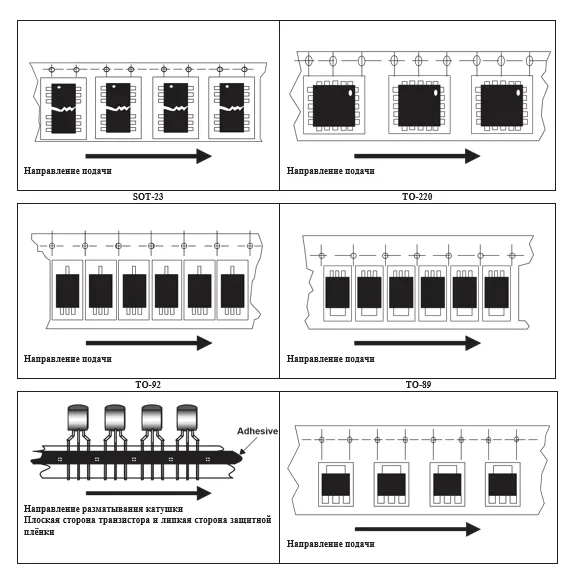

Стандартная ориентация компонентов. (см. Рисунок 12).

Рисунок 11. Правило 3

Рисунок 12. Стандартное размещение компонентов в катушке с лентой

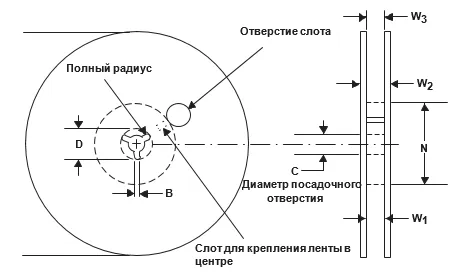

Катушки, в которых находится герметичная лента-носитель, сделаны из полистирола. Конфигурация катушки может состоять из одной, двух или трёх частей.

Обычно цвет катушки синий, но допустимы и другие цвета. Катушки подлежат вторичной переработке. Заказчики могут получить как уже переработанную катушку, так и новую. Во том случае, если катушка переработанная, она должны соответствовать установленным стандартам. (см. Рисунок 13).

Рисунок 13. Катушка, которая соответствует всем стандартам

Примеры упаковки ленты в катушке стандартного размера показаны на рисунках 14 и 15.

Рисунок 14. Лента с электронными компонентами в катушке

Рисунок 15. Стандартная упаковка для ленты в катушке

Независимо от применяемого типа упаковки ЭКБ необходимо помнить о защите электронных компонентов от воздействия электростатического разряда, при этом должна присутствовать внешняя упаковка: антистатический пакет, антистатическая плёнка, антистатический поролон. Для ЭКБ, подверженных воздействию влаги при транспортировке, необходимо использовать силикагель и индикаторы влажности.

Полезные статьи по теме:

- Антистатическое покрытие пола

- Антистатическое оснащение

- Основные принципы контроля электростатического разряда

- Антистатические клейкие ленты

- ESD-аудит, необходимость и частота проведения

- Принципы эффективного обучения персонала

- Секрет правильной упаковки электронных компонентов

- Часто задаваемые вопросы при выборе антистатической упаковки

- Ручной монтажный инструмент

- Пластиковая тара для транспортировки

- Ручной монтажный инструмент для электроники

- Основы электростатического разряда

- Как характеристики материала влияют на статический заряд